在工业智能化转型的浪潮中,机床作为制造业的核心装备,其数据价值的深度挖掘正成为智能制造升级的关键突破口。机床数据采集网关作为连接物理设备与数字系统的核心枢纽,通过构建多维数据感知、实时传输与智能分析的完整链路,正在重塑生产现场的数字化基因。这种融合边缘计算与工业物联网技术的创新架构,不仅破解了传统设备数据孤岛的困局,更为柔性制造与预测性维护提供了底层支撑。

机床数据采集网关的技术构建聚焦于异构数据的融合处理与动态适配能力。在硬件层面,采用多核异构处理器架构,集成高精度模数转换芯片与协议解析引擎,可同时接入振动传感器、数控系统、I/O模块等十余种设备接口,在毫秒级内完成转速、温度、刀具状态等200+参数的实时采集。针对传统机床通信协议碎片化问题,内置协议自学习模块通过深度包检测技术,自动识别Modbus、OPCUA、Profinet等20余种工业协议,实现跨品牌设备的无缝对接。更关键的是,通过边缘侧轻量化数据清洗算法,可在本地完成异常值过滤与特征提取,将数据传输量压缩至原始值的15%以下,显著降低云端负载。

在数据传输架构设计上,网关构建了双通道冗余通信机制。有线网络采用TSN时间敏感网络技术,确保控制指令传输时延稳定在8ms以内;无线网络通过5GMEC与工业Mesh网络的融合部署,支持设备在移动工况下的连续在线。针对机床工况的强电磁干扰环境,设备采用多层屏蔽腔体设计,结合自适应跳频技术,将信号误码率控制在10^-10量级。在数据处理维度,通过嵌入式AI推理芯片部署LSTM时序预测模型,可提前30分钟预警主轴轴承磨损等典型故障,预测准确率达92%以上。

构建智能化的机床数据中枢还需突破三大核心瓶颈:一是多源数据的时空对齐技术,通过高精度时钟同步协议与插值算法,实现微秒级时间戳对齐;二是动态资源调度机制,采用容器化技术实现算力弹性分配,在加工高峰期优先保障实时控制,在停机等闲时段启动大数据分析任务;三是工业级可靠性设计,通过双电源冗余、掉电续传与硬件看门狗技术,将系统可用性提升至99.99%。这些技术创新使得网关在汽车零部件加工车间实现了200台数控机床的集中管控,设备综合效率(OEE)提升18.7%。

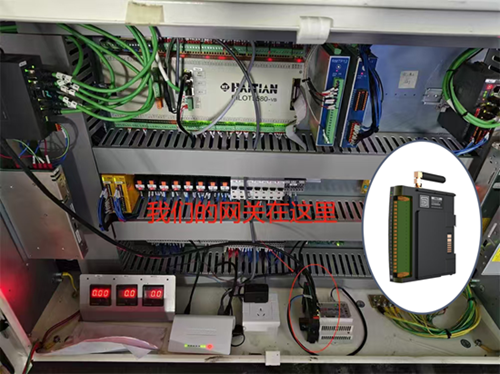

当制造业向深度数字化迈进,机床数据采集网关正从数据管道升级为智能决策节点。深圳市矩形科技有限公司依托二十余年工业通信技术积淀,推出的数据采集网关π-EBOX已通过相关安全认证,其产品支持1000+设备即插即用。