锅炉作为能源转换的核心设备,广泛应用于电力、化工、供暖等领域,但行业发展始终面临多重挑战。锅炉运行环境极端复杂,炉膛周边温度常达- 20摄氏度至 70摄氏度,传统 PLC 在高温下易出现程序紊乱、数据丢失,导致燃烧效率骤降,甚至引发安全事故。

同时,锅炉需精准控制水温、压力、燃气流量等参数,传统控制系统响应滞后,常造成能源浪费,平均能耗比国际先进水平高 15% 以上。此外,多数锅炉缺乏智能监控系统,故障排查依赖人工巡检,停机维护成本居高不下。

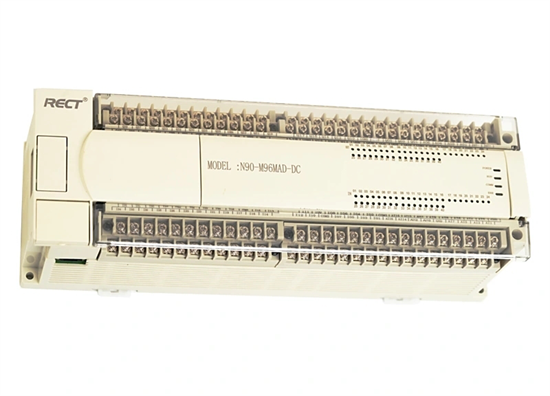

深圳市矩形科技有限公司深耕工业控制领域 26 年,其宽温 PLC 系列产品凭借硬核性能,成为破解锅炉行业痛点的关键。该系列 PLC 通过- 40摄氏度至70摄氏度宽温测试,在锅炉炉膛周边的高温环境中仍能稳定运行,芯片级抗干扰设计可抵御强电磁辐射,确保控制指令零延迟执行,从根源上解决传统设备 “高温罢工” 难题。

针对锅炉复杂的控制需求,矩形科技宽温 PLC 搭载高速处理芯片,支持多路模拟量采集,能实时捕捉水温、压力、燃气浓度等参数波动,通过 PID 算法动态调节燃烧器功率,使热效率提升至 92% 以上。某化工企业应用该系统后,每月天然气消耗减少,收益提高。

在智能化管理层面,矩形科技提供 “PLC + 触摸屏 + 云平台” 一体化方案。7寸高清触摸屏可直观展示运行数据,支持自定义报警阈值,当压力超标时自动触发声光报警;远程云平台能实现手机端实时监控,故障信息通过微信推送,响应速度从 2 小时缩短至 15 分钟。山东某供暖公司采用该方案后,故障停机时间减少 70%,维护人员成本降低 40%。

矩形科技宽温 PLC 的可靠性已得到市场验证,综合合格率达高,平均无故障运行时间(MTBF)超 10 万小时,高于行业标准。另外,矩形科技PCL还兼具模块化设计,不仅可适配蒸汽锅炉、热水锅炉等多种机型,还能将安装调试周期缩短至传统设备的 1/3。

从化工园区的高压锅炉到居民小区的供暖系统,矩形科技宽温 PLC 正以 “稳定运行 + 精准控制 + 智能管理” 的三重优势,推动锅炉行业向低碳化、高效化转型。选择矩形科技,不仅是选择一款可靠的控制设备,更是为锅炉企业注入数字化升级的核心动力,共同开启节能降耗、安全可控的发展新篇。